煤礦洗選

隨著礦井開釆深度的不斷增加及采煤機械化程度的增進,某煤礦上井毛煤質量顯明下降,矸石量大幅增加。洗選廠原設計采用香蕉篩進行原煤分類,實踐證明,該設備篩分效率差,處理能力低,不能達到生產需求,導致原煤系統整體生產效率低,對于井下提升粘炭時,該篩分機無法對其有益分類,篩分效率相當低,易造成“糊篩子”現象,導致主運系統頻繁停車,嚴重影響主運上提的順利進行,經過系統的調研,該煤礦洗選廠采用滾軸篩代替香蕉篩進行原煤分類,并對該篩分機進行了改造,保障了篩分效率,保障了主運上提的順利進行,擴大了整礦井的生產效益。以下詳細改造過程:

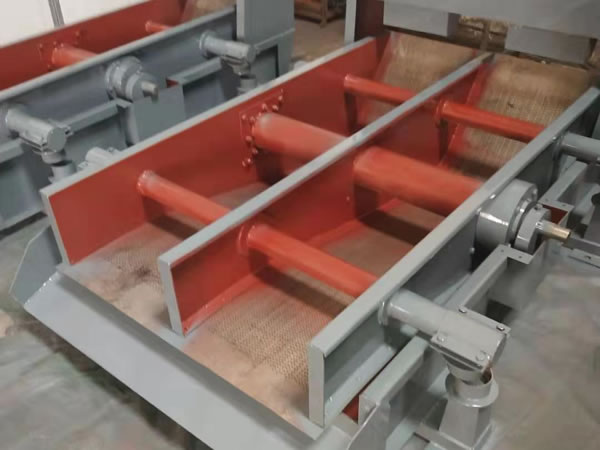

該煤礦洗選廠采用滾軸式篩分機代替香蕉篩進行原煤分類,經過長時間的運行,期間出現以下問題:

(1)井下上提粘炭時,滾軸式篩分機處理粘炭效率不理想,粘炭易附著在篩段篩盤兩側,造成糊篩等問題,減低了透篩率,嚴重影響下一階工藝的分選效果。

(2)因井下上提大矸石多導致篩盤磨損嚴重,出現物料積聚在篩面上的現象,影響了滾軸式篩分機的分類效果。

(3)滾軸式篩分機共有20根軸,40個軸承,設備維護量大,因維修人員緊張,設備維護困難,周期性加油無法得到保障。

解決方法:

1、針對井下上粘炭的情況,在滾軸篩一段篩軸下方安裝自制刮刀,刮刀呈“梳子狀”,粘炭糊篩子時,利用刮刀刮下附著在篩盤兩側的粘炭,保障篩分機的透篩率。在篩段每個滾軸下方安裝自制刮刀,刮刀材質為10mm厚鐵板,形狀為“梳子狀”,其上有凹槽,在不影響篩盤的轉動前提下,使每個篩盤卡在刮刀凹槽處。經過長時間實踐證明,安裝自制刮刀后,可在篩盤轉動過程中將附著在篩盤兩側的粘炭刮下來,保障了篩子一段篩面的透篩率,阻止了糊篩子現象的發生,透徹解決了粘炭對篩子篩分效率的影響,保障了井下主運系統的正常運行。

2、為保障篩子的分類效率,針對篩盤磨損嚴重造成物料積聚在篩面上的現象,組織維修工用氣焊將篩段中間每個篩盤人為割出3-4個的缺口,改變篩盤形狀,使其重新變為齒輪狀,防止物料積聚在篩面上,保障了滾軸式篩分機走料順暢,增加了透篩率。

3、針對滾軸篩軸承多,設備維護工作量大,周期性加油將無法得到保障的情況,通過調研,對篩子安裝自動控制潤滑脂泵,通過潤滑脂泵定期對各軸承進行自動加注潤滑脂,保障了軸承的周期性加油,減低了設備故障發生率,保障了設備正常運轉。